联系人: 葛经理

手机: 18952893920

电话: 0511-86222258

邮箱: jsgewei@foxmail.com

地址: 江苏省丹阳市访仙镇永丰路80号

善其事 先利“器”——桥梁企业谈装备

制造企业的发展转型遵循市场的规律,面面俱到,内外兼修。“在过去,国内提供的装备,主要进行功能性设计,以满足施工任务的使用为主要目的。而在装配化、智能化发展的今天,我们提供的是一种解决方案,是回答‘怎么干?’这个问题的思想,而装备就是这种思想的实物载体,解决施工过程中的痛点和难点。”中铁科工集团有限公司党委副书记、总经理李方敏介绍道,“在广州地铁11号线项目中,赤沙地铁车辆段施工现场环境复杂、边界限制多,我们根据实际情况,提出了边装配边浇筑的定制施工工法,研制出了预制盖板构件专用装配设备——‘赤沙号’构建装配机器人来解决这些难题。该项目是世界首创,机器人能够实现横向、纵向灵活走行,跨越台阶、躲避塔吊等障碍物,并具有正向、反向装配盖板构件等功能,为装配式建筑施工提供了有力保障。而智能化方面,我们的过隧运梁车,研发了基于北斗导航的无人驾驶系统,实现了全线自动驾驶,极大降低司机劳动强度的同时,提高了设备的安全性,通过隧道时可以实现精准无误。”

装备设施的升级不是一蹴而就的事情,通过不断的学习消化吸收再创新,我国的桥梁专用装备已经发展成为品类最多的国家,并且在细分领域的技术水平上,达到了国际领先层次。许多项目会为施工量身订制装备,并且会做好设备未来的安置规划、提前计算成本等前期工作。

舟岱大桥长白互通项目海上施工受风浪影响大,安全风险高。针对施工技术难点,中国建筑集团研发了吊点双向可调整吊具。该吊具可通过4个液压油缸实现吊点的双向调整,配合卷扬机可调整钢箱梁吊装姿态和纵坡,更有利于实现吊装平衡和保证线形精度。使用专用吊具操作简单,大大提升了吊装功效,比钢丝绳吊装法功效提升4倍。中国建筑集团项目总工门强向记者介绍:“该吊具在舟岱大桥项目中节约的施工成本已超过吊具本身成本。在项目完成后,该吊具可继续用于其他项目的钢箱梁施工,通过多个项目的周转使用,可进一步节约企业的施工成本,为企业实现技术创效。”

中铁大桥局集团有限公司为舟山港主通道5标项目专门研制了1200T轮胎式通用门式起重机,通过同步起升和移运的性能,解决了项目上370片自重达1850多吨的箱梁坡道转运和双层存取的问题。中铁大桥局经理郝文甫接受本刊采访时介绍道:“该类桥梁装备最优的安置方式是继续应用于建造和使用条件相近的其他项目,也可以租赁的方式加上微改造进行他用。一般情况下,这类桥梁装备难以在单个项目上一次性回收成本,所以在设计制造的初期会提前考虑其功能的普适性,在项目完工后可通过更换少量部件,或加装部分工装等微改造,以适应于其他工程的使用需求。”

浙江交工集团股份有限公司在宁波舟山港主通道项目第DSSG01标段项目中,大力践行新型桥梁工业化,陆域桥梁立柱、盖梁、T梁采用集中预制和一体化安装架设的施工工艺,采用积木式建桥,开创全国先河,为此一体化架桥机应运而生。一体化架桥机是一种运行程序控制、状态信息实时监控、自动化多功能的高效新型架桥机。相比于传统架桥工艺,一体化架桥机可有效解决山区丘陵地形起伏、交通不便、用地紧张、环保要求严格等桥梁施工问题,同时有利于标准化施工和控制进度。根据项目需求量身定制的一体化施工综合工效相比传统工艺可提升30%以上,有效缩短工期,是建设工程领域发展的新趋势。项目经理唐左平介绍道:“目前,应用在项目上的许多量身订制的设备就是经过现有设备的优化改造而循环利用的,如要想收回当初订制设备的成本,则必须在前期就开展市场调研,研究分析此套设备能否在本项目利用完之后继续在市场中得到用武之地,无论是以自用还是租赁的形式。”

装备水平提升的核心竞争力是技术创新的含金量,而前期大量的人力、物力、资金成本等研发的投入也是许多企业绕不开的举步维艰。

中铁九桥工程有限公司一直以来原创设计了多项填补国内空白的产品,并持续挖掘、创新核心技术,保持了国内乃至国际领先的技术优势,具体包括应用于斜拉桥施工的步履式架梁起重机、桅杆式架梁起重机,应用于悬索桥施工的缆载起重机、主缆紧缆机、缠丝机,应用于钢桁拱桥施工的爬坡式架梁起重机。并积极拓展钢梁制造、安装业务。长期以来,积累了许多相关经验,这让研发人员在设计桥梁施工装备时能关注到一般企业关注不到的细节,生产的装备能更适应现场工况、操作更加方便、更安全可靠。但目前,装备的智能化程度与发达国家相比还有一定差距,并且桥梁施工装备大部分为订制的非标产品,难以实现规模量产,制造效率较低,制造成本偏高。新产品的研发投入较高、市场风险较大,研发的样机如无法转化为产品,投入的大量资金难以回收,将会极大增加企业的负担。

中铁科工集团有限公司近期正在积极推进桥梁施工装备自动化、智能化的升级研究,而在这个过程中,投入与收益的平衡点仍难达到,施工的规范性和各方面的要求和标准仍在不断提高中。李方敏总经理介绍道:“我们在桥梁施工装备自动化、智能化研究的投入很大,短期内难以为企业带来持续稳定的收益,进一步压缩了企业的利润空间,在一定程度上也影响了创新研发工作。”

同样致力于智能设备融合应用的上海振华重工(集团)股份有限公司,谈到未来市场的重心方向是通过大数据技术、物联网技术实现智能装备间的无缝衔接,例如将机器人的无线编程技术提升为在线编程等。继续开发完善BIM技术平台,提升制造数据的融合应用,推动智能化制造水平。包括钢箱梁智能涂装,对生产线具备喷砂除锈、热喷涂、喷漆作业等工序进行分析,优化机器人的自动供料、自动搅拌/配比、自动喷漆、干膜测厚等参数的研究。但目前,桥梁智能化制造技术发展仍处于起步阶段,面临专业人才匮乏的困境。马立芬总工介绍道:“尤其是钢结构制造企业,既懂桥梁制造又精通智能制造技术的研发人才更少。另外研发经费也是一大困扰,国内钢结构桥梁制造的施工费用很低,企业没有利润,还要再投入大量的经费进行科技研发,研发费用得不到保障。”

钢桥晋级主力后备军之一的中铁山桥集团一直在钢桥建造技术创新发展方面积极投入,在超强超韧性钢板、耐候桥梁钢、桥梁复合钢、大热输入易焊接钢等新材料焊接技术研究方面核心竞争力明显,胡广瑞总工介绍道:“伴随着我国人口结构和人才教育体系的变化,类似于桥梁制造等劳动密集型领域均面临高技能技术工人短缺难题。以组装工、焊工为例,由于劳动强度偏高,环境苛刻,愿意从事该项工作的技术工人越来越少,特别是高技能水平的年轻人更少。这促使我们对钢桥梁建造专用设备的需求越来越高,迫切需要用机器代替人工,用自动化减人,钢桥的建造技术必须向数字化、自动化、信息化方向发展。用先进的现代化制造装备及以ERP+MES为核心的“互联网+”协同制造管理平台,全面覆盖钢桥制造全过程,促进钢箱梁制造产业的转型升级,带动自主创新能力的提升,引领行业技术进步,打造可推广的桥梁钢结构智能制造新模式,是所有钢桥制造企业的共同目标和未来的发展方向。除此之外,我国钢结构桥梁制造的集中度很低,目前国内第一梯队的制造企业年产量仅在40万吨左右,而每年的市场需求又很大,加上地方监管不够严谨,很多制造装备和技术水平相对较低的中小型钢结构加工企业参与的项目质量参差不齐,价格也被整体拉低,造成市场劣质、低价的恶性竞争,严重制约了我国钢结构桥梁市场的良性发展。同时,钢桥的合同周期相对较长,所以资金占用周期也长,基本没有利润空间,自主创新研发的专有装备和技术也很容易被侵权、抄袭,致使科研投入与市场回报不成比例,在一定程度也影响了科研的投入,制约了创新的发展。”

虽然我国目前的桥隧制造行业发展硕果累累,但研发的投入与回报、智能化专业人才和一线技工的短缺、市场的恶性循环等制约发展的因素仍然存在。装备制造是每个行业发展的基础工业,是科学技术和知识转化为生产力的重要载体,不难看出,桥隧产业的转型对人才的培养提出了更新的要求,研发投入是一方面,人才也是技术升级的重要核心竞争力之一。同时,营造良好的市场环境是企业良性竞争的基石,是打造全产业链健康发展的必备条件。

桥隧技术的发展,也要依赖于装备和材料的创新与发展,二者相辅相成,互为成就。现阶段,桥梁行业发展迅速,“桥梁发展,装备先行”已成必然。港珠澳大桥总工程师林鸣曾说“过去是有什么样的装备造什么样的桥,现在是我们想造什么样的桥,就设计什么样的装备”,桥梁的装备和材料极大地影响着桥梁建造的发展。比如,以前我国只有几百吨的浮吊,钢结构节段的现场架设吨位仅能局限在几百吨以内。而港珠澳大桥最终接头的设计吨位为6000吨,为此上海振华重工(集团)股份有限公司专门研发了全球最大的12000吨全回转浮吊“振华30”,这是对“桥梁发展,装备先行”的完美诠释。

现代化的桥梁施工离不开施工装备,要创新桥梁施工技术,需要有先进的施工装备作为支撑,如果没有合适的装备,桥梁难以施工,创新也成了空谈。先进的施工装备不仅带来施工速度的加快,生产效率的提高,施工方法的创新,更能提升桥梁含金量。

桥梁技术的发展和施工装备的发展是相辅相成的关系,桥梁技术的升级会倒逼施工装备满足新的技术要求,从而,能进一步将相应的桥梁技术落到实处,而施工装备的发展会为桥梁技术的发展提供新的方向。只有施工装备落地,新的桥梁技术才能得以实现。

受访企业:(按文章出现顺序)

中铁山桥集团有限公司

上海振华重工(集团)股份有限公司

中铁九桥工程有限公司

中铁科工集团有限公司

中国建筑集团

中铁大桥局集团有限公司

浙江交工集团股份有限公司

近些年,通过港珠澳大桥、沪通长江大桥、深中通道、舟山港主通道、帕德玛大桥等中国制造的国内外大型桥梁项目的建设实践,我国桥隧制造企业走向国际的步伐愈发稳健,整体水平达到了国际先进,乃至领先水平。

在装配化、智能化发展的趋势中,制造企业提供产品时最明显的变化是,大量的现场工作转移到车间内完成,极大地减少了现场施工量,工作效率和产品质量大幅提升。并且,随着制造设备智能化、自动化程度的提高,机器设备大量地替代了人工进行作业,装配化、模块化、工厂化制作模式的流水线作业开始在桥梁制造行业推广开来。

我国桥梁专用装备设施起步比较晚,以前加工装备模块化、自动化水平普遍不高,多是人员密集型施工,需要大量的组装、切割、焊接、打磨等技术工人,人力成本高,生产效率低,受人工因素的影响,质量稳定性也较差,且提升的空间很小。

中铁山桥集团有限公司总工程师胡广瑞在接受本刊记者采访时说道:“从2012年开始,参与港珠澳大桥项目时,山桥集团秉承‘大型化、工厂化、标准化、装配化’的四化理念,针对钢箱梁板单元,研发制造了专用的自动化组装定位机床和智能的机器人焊接柔性系统,整体水平达到了国际先进水平,其中U形肋板单元的自动组装、定位技术达到了国际领先水平,填补了国内外技术空白。与之前传统的生产模式相比,自动化组装和焊接系统的投入,使组装和焊接工序生产效率提高了40%,人力减少了70%。港珠澳大桥项目建设,引领了我国公路钢桥的板单元制造向装配化、智能化迈出了坚实的一步。”

上海振华重工(集团)股份有限公司南通振华重装党委书记、总工程师马立芬向记者介绍:“近十年,钢梁节段在向大节段、大吨位发展,我们在建的厦门第二东通道项目中,整体节段达到了108米2800吨,钢结构大节段全部在工厂内制造完成,起重运输船直接运输至桥位现场安装架设。港珠澳大桥项目岛隧项目,8万吨的隧道管节,通过自主研发的大型隧道节段浮运船舶整体运输至桥位现场进行沉放。香港将军澳大桥12000吨主桥钢结构整体制造,滑移上船、运输和现场安装,施工工法非常先进,效率很高,业主和总包单位对项目施工和制造给出了高度评价,受到了桥梁行业人士的一致好评。钢箱梁板单元件自动化水平不断提升,正交异性U肋桥面板、隔板单元组件从打磨、划线、装配机、焊接均采用智能装配、焊接设备,有效地保证产品质量的稳定性,大幅提升了生产效率。”

另一方面,在装备性能的晋级方面,自主研发成为制造行业发展的主旋律。中铁九桥工程有限公司党委书记、执行董事王员根说道:“首先,是装备的性能参数提升,随着我国桥梁规模越来越大,钢梁整节段的重量也越来越大,1800t级的双节间钢梁节段、乃至3600t级整孔钢梁节段的出现,对桥梁施工装备的起重量等参数提出了更高要求。其次,是装备的控制精度提升,以沪苏通长江公铁大桥为例,为实现斜拉桥1800t级双节间三主桁整节段的安全架设,对三个吊点的受力均衡性和同步性、前支点的压力控制、双悬臂吊装时两台起重机之间的起升同步性都提出了很高的要求。第三,是装备的自动化程度提升,随着桥梁施工装备规模越来越大,零件重量也越来越大,以往可以人工完成的操作,现在难以实现,且效率低,因此采用自动化手段来代替人工操作,例如在芜湖长江公铁大桥项目中,我们对行走结构进行了重新设计,实现了全自动行走,大幅提升了工作效率。第四,是装备的安全性提升,随着信息化技术和设计手段的进步,制造企业通过对装备各项参数的监控,以及更全面的安全保护装置设计,为桥梁施工提供了更多的安全保障。”

-

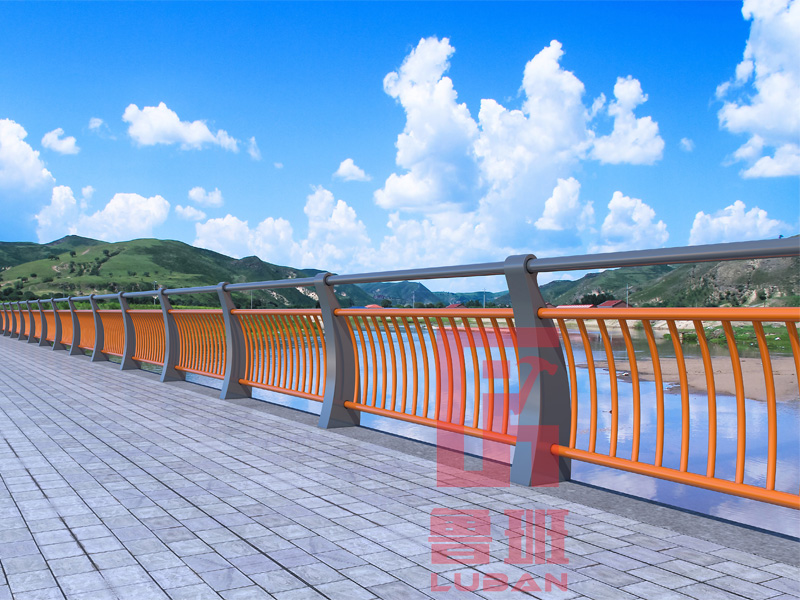

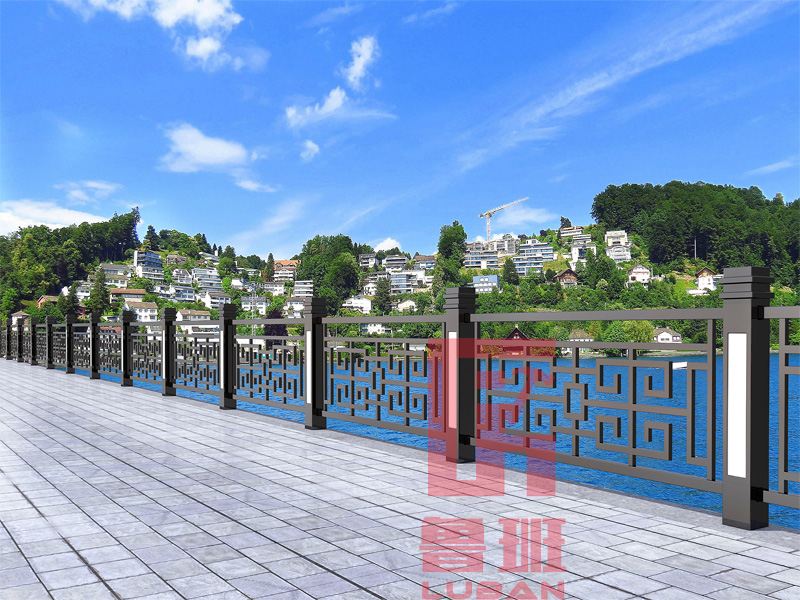

2021-11-26江苏鲁班浅析桥梁护栏发展的几个趋势二

-

2021-11-26江苏鲁班浅析桥梁护栏发展的几个趋势一

-

2021-10-26济宁市市管道路桥梁市政设施承灾体普查中标(成交)公告

-

2021-10-26临沂市市管道路桥梁养护维修项目单一来源采购公示

-

2021-09-06青岛市即墨区公路事业发展中心青兰线马山后3桥等11座桥梁护栏养护工程更正公告

-

2021-09-06市区19座城市桥梁护栏安全定期检测项目中标(成交)结果公告